RESUMEN

El curso de Tecnología de Soldadura tiene como fin actualizar a los especialistas sobre los avances alcanzados en los últimos años, en relación a los aspectos tecnológicos vinculados con los procesos más empleados para la fabricación por soldadura de estructuras de acero y otras aleaciones utilizadas en los diferentes sectores de la industria.

Como aspecto fundamental se incluyen los elementos esenciales que tienen que ver con la garantía de la calidad en los trabajos de soldadura, las normas cubanas aprobadas en este sentido, y su relación con los códigos de mayor utilización en este campo. También se aborda lo referido a la calificación del personal y procedimientos de soldadura y su importancia en la garantía de la calidad de las uniones soldadas.

Por otra parte se hace énfasis a los aspectos relacionados con las transformaciones del metal base y otras zonas de la unión soldada, los cuales deben ser dominados por los especialistas para el desarrollo de procedimientos de soldadura confiables. Igualmente se hace referencia a las particularidades de los procesos de soldadura por arco eléctrico (SMAW, GMAW, GTAW y SAW), así como los adelantos logrados a nivel internacional en cada caso, lo cual es imprescindible para el establecimiento de los procedimientos más convenientes desde el punto de vista técnico y económico.

Es importante y está concebido en el desarrollo del curso, la idea de capacitar a los profesionales con un nivel de preparación en el campo de la Tecnología de la Soldadura, que les permita generar y aplicar los conocimientos de forma original e innovadora, identificando, investigando y planteando soluciones a los problemas de la producción, sin dejar de considerar la seguridad del personal y la contaminación del medio ambiente.

- Profesor: Manuel Rodriguez Perez

En el campo de la Ingeniería Mecánica, el Tratamiento Térmico no es un proceso tecnológico en el que el azar o el destino proporcionan la mejor solución. Mucha gente de la industria Metal-Mecánica piensa que el Tratamiento Térmico es un proceso que no necesita el grado de competencia o de conocimientos teóricos que algunos otros procesos industriales requieren.

Sin embargo, los conocimientos teóricos en los que se basa el Tratamiento Térmico solamente los llegan a adquirir aquellos Ingenieros cuya visión va más allá de la concepción de que los tratamientos térmicos son “meras recetas” que ya se tienen bien definidas a nivel industrial y que por ello no requieren de conocimientos teóricos profundos. El ingeniero que posea tales conocimientos estará en condiciones de desarrollar científicamente su labor, pues el mecanismo íntimo de los diversos fenómenos metalúrgicos le será conocido.

A tono con esta reflexión, en este curso se pretende abordar los fundamentos sobre Tratamiento Térmico de aleaciones metálicas, de manera que facilite la toma de decisiones en cuanto a establecer los parámetros tecnológicos y definir los equipos y dispositivos necesarios para el tratamiento térmico de aleaciones metálicas y uniones soldadas, según las exigencias de diseño y fabricación.

- Profesor: Alfonso Rafael FernÁndez Fuentes

La biomecánica es el estudio de la estructura, función y movimiento de los aspectos mecánicos de los sistemas biológicos, utilizando los métodos de la mecánica clásica.

- Profesor: Kirenia Abreu Gonzalez

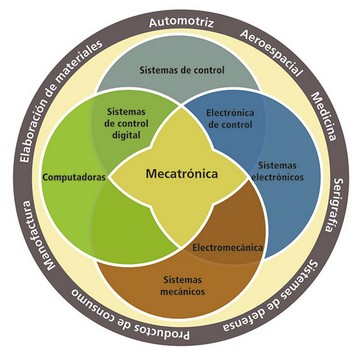

La mecatrónica es la combinación sinérgica de la ingeniería mecánica de precisión, de la electrónica, del control automático y de los sistemas para el diseño de productos y procesos, la cual busca crear maquinaria más compleja para facilitar las actividades del ser humano a través de procesos electrónicos en la industria mecánica principalmente.

La mecatrónica es la combinación sinérgica de la ingeniería mecánica de precisión, de la electrónica, del control automático y de los sistemas para el diseño de productos y procesos, la cual busca crear maquinaria más compleja para facilitar las actividades del ser humano a través de procesos electrónicos en la industria mecánica principalmente.

La alianza de estas diferentes áreas hace posible pensar en un producto de manera diferente desde su diseño hasta su reciclaje y mantenimiento. Tiene el propósito de diseñar, probar y fabricar máquinas nuevas y más eficientes.

Este curso pretende familiarizar y actualizar a los ingenieros en ésta nueva ingeniería de precisión por excelencia.

- Profesor: Angel Silvio Machado Rodríguez

La norma ASTM G40-02 define la Tribología como: Tribology- The science and technology concerned with interacting surfaces in relative motion, including friction, lubrication, wear, and erosion. La palabra tribología, en su actual connotación, surgió por primera vez en Inglaterra, en 1966, en un informe del Departamento de Educación y Ciencia del Reino Unido, conocido como informe Jost. A pesar de que la palabra es nueva, el tema al que se refiere no lo es, incluyendo los tópicos relativos a la fricción, desgaste y lubricación.

La fricción y el desgaste son las expresiones externas de un sistema tribológico. La Norma ASTM G40-02 define la fricción y el desgaste como:

Friction Force-The resisting force tangential to the interface between two bodies when, under the action of an external force, one body moves or tends to move relative to the other.

Coefficient of friction μ or f- The dimensionless ratio of the friction force (F) between two bodies to the normal force (N) pressing these bodies together.

Wear- Damage to a solid surface, usually involving progressive loss of material, due to relative motion between that surface and a contacting substance or substances.

Otras definiciones importantes en el campo de la tribología están asociadas al concepto de superficie, al concepto de elemento tribológico y al concepto de tribosistema, cuyas definiciones son dadas por ASTM G40-02 como:

Tribosurface- Any surface (of a solid body) that is in moving contact with another surface or is subjected to impingement or cavitation.

Triboelement- One of two or more solid bodies that comprise a sliding, rolling, or abrasive contact, or a body subjected to impingement or cavitation. (Each triboelement contains one or more tribosurfaces.)

Tribosystem- Any system that contains one or more triboelements, including all mechanical, chemical, and environmental factors relevant to tribological behavior.

El tercer aspecto contenido dentro del concepto de Tribología es la lubricación, relativo a lo cual la norma ASTM G40-02 da la definición siguiente:

Lubricant- Any material interposed between two surfaces that reduces the friction or wear between them.

Dada la complejidad de los fenómenos asociados al desgaste, la fricción y la lubricación, existen un amplio número de ensayos estandarizados que toman en consideración las condiciones de servicio de los pares tribológicos y las particularidades de los materiales. No obstante, en muchas ocasiones no reflejan con total exactitud las condiciones reales de trabajo, por lo que con frecuencia se reportan ensayos muy particulares, no registrados bajo normas.

Se considera como el mejor ensayo la realización de estudios de comportamiento de componentes reales, atreves de un seguimiento en explotación. No obstante, dicho seguimiento real resultaría incompleto, si no se hace desde un enfoque integral del análisis de fallas que devele la causa fenomenológica del deterioro del componente, en función de las condiciones concretas de servicio. En tal sentido, junto a las expresiones externas de fricción y desgaste, las propiedades de los materiales involucrados en el par tribológico (dureza, ductilidad, etc), la microestructura y composición del material, las propiedades del cuerpo interfacial, las condiciones del medio circundante y en los casos que corresponda, las condiciones de lubricación, constituyen aspectos de alto significado a tomar en consideración.

Pese a lo expresado, en la mayoría de los casos, sobre todo cuando se hacen estudios comparativos de materiales en el comportamiento a determinado tipo de desgaste o cuando se evalúan las propiedades de los lubricantes, los ensayos estandarizados de laboratorio para la caracterización tribológica, junto a la caracterización química y microestructural, cubren prácticamente todas las expectativas.

- Profesor: Eulogio Amado Cruz Crespo

La base de la moderna teoría de la plasticidad fue asentada en el siglo XIX con los trabajos de Tresca, Saint-Venant, Lévy y Bauschinger. A principios del siglo XX se hicieron algunos avances en la comprensión del fenómeno por parte de Prandtl, Von Mises y A. Reuss. En esta primera fase se introdujo el concepto de deformación irreversible, criterios de fallo, endurecimiento y plasticidad perfecta, además de la forma incremental de las ecuaciones constitutivas de la deformación plástica.

Justo después de la Segunda Guerra Mundial aparecieron los trabajos de Prager, Drucker y Hill, se logró una mayor claridad de la formulación y se estableció la convexidad de las superficies de fluencia. La confluencia de ciertos avances en el terreno de la mecánica de sólidos y las matemáticas dieron lugar a nuevos desarrollos teóricos y a la introducción de métodos de cálculo avanzados y la utilización de la computación.

En este Curso se describen esos grandes saltos fundamentales en la teoría de la plasticidad y se analizan esos conceptos para los procesos de conformación de materiales, como caso particular.

Sistema de habilidades a desarrollar en los cursistas:

Comprender y dominar los conceptos sobre la teoría de la plasticidad y su aplicación para la resolución de problemas propios de la conformación de materiales.

Resolver los problemas matemáticos que puedan plantearse en la manufactura de piezas por procesos de conformación de materiales.

Describir y modelizar el comportamiento mecánico de los materiales y su integración en componentes y dispositivos. Usar un software CAE de propósito general.

Aplicar las ecuaciones de tensión deformación para procesos de manufactura por conformación

- Profesor: Jose Roberto Marty Delgado

WinUnisoft: Es un software para la formación en programación CNC de controles Fagor, Fanuc y Siemens. Este software permite simular, editar y ejecutar y mecanizar programas de CNC. Los programas pueden ser en código ISO o importados desde CAD/CAM, incluyendo análisis y validación.

Las principales funciones de WinUnisoft son:

• Control de los ejes de la máquina.

• Programación asistida para las funciones ISO soportadas por los emuladores de control.

• Configuración de herramientas, parámetros de máquina y orígenes mediante el control y asistentes de configuración.

• Simulación de diferentes geometrías de herramienta.

• Simulación 3D de la pieza, la herramienta y las trayectorias.

• Ejecución de programa en modo automático y bloque a bloque.

• Detección de colisiones entre la pieza y el sistema de fijación.

• Creación y envío de informes personalizados.

- Profesor: Ricardo Alfonso Blanco

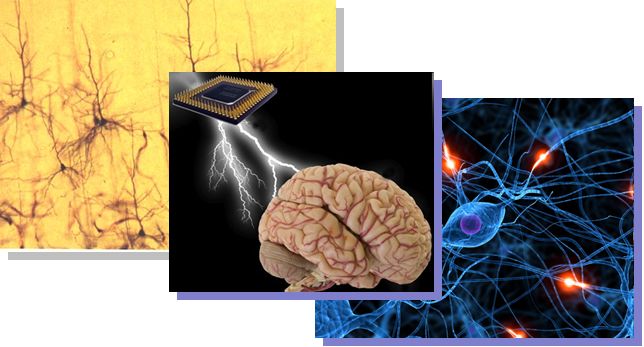

La Inteligencia Artificial (IA) es una rama de la Ciencia de la Computación dedicada a la creación de hardware y software que intenta producir resultados similares a los producidos por los humanos.

IA es un término que se acompaña de muchas definiciones; así, por ejemplo, muchos expertos están de acuerdo en que a la IA le conciernen dos ideas básicas: la primera es que ésta involucra el estudio de los procesos del pensamiento de los humanos y la segunda que trata de representar estos procesos en una computadora.

En este curso se tratarán los siguientes Temas: La Inteligencia Artificial, Métodos de Solución de Problemas, El Razonamiento Basado en Casos en la Inteligencia Artificial, Redes Neuronales Artificiales, describiendo las Aplicaciones de la IA a la Ingeniería Mecánica.

- Profesor: Angel Silvio Machado Rodríguez